Point Designs est une société innovante du domaine de la conception de prothèses de main partielles. Elle propose des solutions de doigts artificiels performantes en combinant fabrication additive, conception mécanique et soins cliniques. Fondée par des chercheurs du Biomechatronics Development Laboratory de l'université du Colorado, Point Designs a eu besoin d'aide pour fabriquer ses produits lorsque la demande a dépassé sa capacité de production interne. En choisissant 3D Systems comme partenaire de production, Point Designs a résolu son problème d'approvisionnement et a fait progresser son processus de développement de produit. Grâce à une collaboration étroite avec les experts de 3D Systems, l'entreprise est passée de l'acier au titane en six mois seulement. Elle a ainsi gagné en efficacité au niveau du flux de travail et obtenu de précieuses connaissances qui lui ont permis de faire évoluer son portefeuille.

« Depuis que nous travaillons avec 3D Systems, nous avons vraiment affiné notre protocole de conception en interne. 3D Systems a apporté une nouvelle perspective et de nouvelles connaissances sur l'optimisation de nos conceptions en vue d'une impression 3D en grande quantité, l'amélioration des méthodes de post-traitement et l'obtention d'un meilleur rendement à partir de chaque plaque d'impression de composants de haute précision. »

- Levin Sliker, cofondateur et PDG de Point Designs

Le défi

S'ASSOCIER POUR FAIRE ÉVOLUER LA PRODUCTION DE COMPOSANTS DE PROTHÈSES DE MAIN PARTIELLES

Accédant très tôt dans sa réflexion aux ressources du laboratoire de l'université du Colorado, Point Designs a pu créer sa solution Point Digit en envisageant dès le départ de recourir à l'impression 3D. Toutefois, à mesure que la solution a gagné en popularité, l'entreprise a eu besoin d'un partenaire pour l'aider à augmenter sa capacité. L'expérience de 3D Systems dans la fabrication de dispositifs médicaux, son savoir-faire dans l'impression reproductible en titane de haute qualité et son excellente connaissance des technologies et des processus de fabrication additive ont guidé la décision de Point Designs. Ensemble, les entreprises ont adapté la solution Point Digit au titane et ont accéléré sa mise sur le marché pour obtenir des composants fonctionnels, esthétiques et optimisés.

La solution

01 Une collaboration qui fait progresser la conception pour la fabrication additive

Lorsque Point Designs a conçu sa solution Point Digit, elle a profité des avantages de la conception pour la fabrication additive (DfAM) en créant des formes organiques, des structures semi-creuses et des assemblages en place. Seule la fabrication additive permet d'obtenir ces types de caractéristiques, qui constituent pour beaucoup une raison déterminante d'utiliser cette technologie, qui permet de concevoir des pièces spécifiquement adaptées à leur fonction, avec un poids réduit et un assemblage minimal. Cependant, réussir une impression 3D peut s'avérer délicat, surtout lorsque le produit final comporte des mécanismes détaillés qui exigent des tolérances strictes. Selon Levin Sliker, PDG de Point Designs, la collaboration avec 3D Systems a permis à son équipe d'améliorer ses conceptions afin de les optimiser pour le processus d'impression.

L'une des principales caractéristiques de la fabrication additive utilisée par Point Designs est une charnière active imprimée en tant qu'assemblage en place et qui permet la rotation pour offrir un mouvement plus naturel. Selon M. Sliker, la possibilité d'imprimer cet assemblage en place est un avantage incroyable, car les composants de la charnière sont non seulement petits, mais aussi internes. « Il serait difficile, voire impossible, de les assembler d'une autre manière », explique M. Sliker. « Non seulement cela prendrait du temps, mais il faudrait aussi faire attention à ne pas perdre certaines pièces vraiment minuscules. Tout imprimer en place avec une charnière active simplifie vraiment l'assemblage et la fabrication. »

02 Consultation pour une stratégie d'impression optimisée pour la production de masse

Malgré un délai de lancement très court du produit, Point Designs avait certains problèmes de conception au début de sa collaboration avec 3D Systems, notamment au niveau de l'orientation des pièces. Point Designs avait choisi son orientation de fabrication de manière à s'adapter aux dimensions critiques et aux tolérances strictes de ses pièces finales. Toutefois, cette orientation n'était pas optimisée pour la production à grande échelle. 3D Systems et Point Designs ont élaboré ensemble une nouvelle stratégie d'impression qui permettrait d'imprimer beaucoup plus de pièces en une seule fabrication tout en tenant compte des processus en aval. Afin d'éviter que le support ne laisse des marques sur des surfaces critiques, les deux entreprises ont collaboré pour trouver des structures de support faciles à enlever, ainsi que des techniques de post-traitement permettant d'obtenir la finition souhaitée sur ces surfaces.

« Le fait de positionner les pièces dans une orientation différente nous a permis de doubler la quantité de pièces que nous pouvions produire sur une seule plaque d'impression. »

- Levin Sliker, cofondateur et PDG de Point Designs

03 Transition vers un matériau titane de première qualité

Lorsque Point Designs s'était mis à la recherche d'un partenaire de fabrication, sa première préoccupation était la capacité. En sélectionnant 3D Systems, Levin Sliker indique avoir obtenu en prime la possibilité de fabriquer ces pièces en titane. Mais Point Designs n'est pas le seul à en bénéficier. Jeff Soelberg est un utilisateur final de la solution Point Digit et a porté à la fois les versions en acier et en titane. Le nouveau matériau permettant une réduction du poids de 30 %, la différence a été immédiatement perceptible. Jeff Soelberg a déclaré que lorsqu'il portait le dispositif en acier, il avait l'impression de transporter avec lui un petit poids : « Le passage au titane semble beaucoup plus léger et naturel », a-t-il déclaré.

Outre la réduction du poids, le matériau et la conception de ces dispositifs ont fait l'objet de très nombreux commentaires positifs de la part des utilisateurs finaux parce qu'ils allient solidité, durabilité et facilité de lavage. Les utilisateurs peuvent les porter dans n'importe quel environnement où ils utiliseraient leurs propres doigts. Jeff Soelberg a déclaré qu'avec un peu d'entraînement, il peut à nouveau réaliser 95 % des activités qu'il effectuait avant son accident.

Lors du changement de matériau, 3D Systems a aidé Point Designs à relever les défis spécifiques au titane, en partageant un savoir-faire qui débouchera sur de futurs projets. Le principal d'entre eux était l'aide à la conception permettant de tenir compte du facteur de rétrécissement du titane. « En travaillant avec l'équipe de 3D Systems, nous avons définitivement amélioré notre processus de conception pour les produits existants et futurs, de sorte que le prochain produit sera plus facile à mettre en œuvre et qu'il sera plus rapide d'obtenir un fichier de conception figé, prêt pour la production de masse », a déclaré M. Sliker.

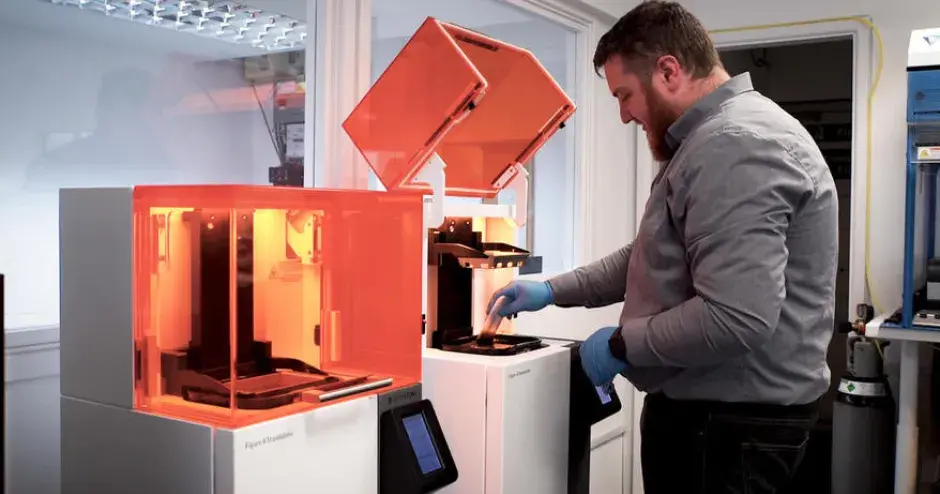

La solution Point Digit 2.0 en titane est imprimée à l'aide de la technologie d'impression directe en métal (DMP) de 3D Systems et du matériau LaserForm Ti Gr23 (A), qui présente les meilleurs niveaux d'oxygène (< 25 ppm) et une atmosphère d'impression inerte, garantissant des pièces exceptionnellement robustes et précises, avec une pureté chimique et une répétabilité élevées. En utilisant le même paquet de données numériques pour chaque pièce, les machines de 3D Systems permettent l'extensibilité de la production en fournissant le même résultat sur toutes les machines DMP, sans décalage global.

04 Assemblage réduit

Point Designs et 3D Systems collaborent sur quatre produits, chacun comportant plusieurs composants imprimés en 3D et disponibles dans plusieurs tailles pour un total de 17 références et 107 composants uniques. Dès que Point Designs reçoit les pièces imprimées de 3D Systems, elles sont assemblées par l'équipe de Point Designs à l'aide d'une combinaison de composants standard et personnalisés. Après l'assemblage, Point Designs livre ses produits à un prothésiste, qui crée une emboîture de prothèse personnalisée pour chaque utilisateur.

« Le fait que l'Application Innovation Group de 3D Systems ait pu nous aider à utiliser sa technologie d'impression a été un véritable atout pour nous », déclare M. Sliker. « La parfaite maîtrise qu'a 3D Systems des capacités de ses machines est unique dans le secteur et a permis à notre collaboration de prospérer. »

Quant à son problème d'approvisionnement, Griffin Drye, spécialiste du développement commercial chez Point Designs, explique que depuis que Point Designs travaille avec 3D Systems, les deux entreprises ont établi une cadence de production fiable et que Point Designs n'a plus connu de produits en rupture de stock, ce qui constitue une réussite significative et bienvenue. Ceci a été possible grâce à la communication étroite et ouverte entre Point Designs et 3D Systems, qui a permis à chacun d'avoir une visibilité des délais de l'autre et de pouvoir établir des prévisions et une planification précises. Suite au lancement réussi de Point Digit 2.0, un dispositif médical de classe I, Point Designs étudie maintenant de nombreux autres modèles de prothèses qui pourraient tirer parti du savoir-faire de 3D Systems.